Odborné články

Metody čištění bioplynu na biometan

Surový bioplyn má různý obsah metanu (CH4) (50–70 % obj.). Aby byla zvýšena jeho energetická účinnost a odstraněny látky, které mohou například poškozovat zařízení svými korozivními účinky, je bioplyn zbavován nežádoucích složek, především vody, CO2, H2S, O2, N2, vyšších uhlovodíků, halogenderivátů uhlovodíků a křemíku (resp. organokřemičitých sloučenin). Tím je zvyšován obsah CH4, přičemž poměr mezi CH4 a CO2 zásadně určuje energetickou hodnotu bioplynu.

Požadavky na úpravu bioplynu jsou dány způsobem jeho využití. Pro motorová vozidla je nutné jej vyčistit na kvalitu zemního plynu. Po kompresi jej lze přidávat do distribuční sítě zemního plynu, plnit přímo do vozidel bioCNG (automobily, nakladače, traktory) nebo využít v kogenerační jednotce bioplynové stanice. (Scarlat et al., 2018; Thrän et al., 2012, Thrän et al., 2014)

Čištění lze obecně rozdělit do dvou částí, a to procesu předčištění, tzv. pretreatment, kdy jsou odstraněny stopové příměsi sirných a dusíkatých sloučenin, a tzv. upgradingu, při kterém jsou odstraněny majoritní inertní plyny, především CO2, jehož obsah v původním bioplynu se běžně pohybuje od 30 do 50 %. Podle zvolené metody je možné získat čistý metan v kvalitě 95–99,9 % obj. (Angelidakia et al. 2018)

Podle ČSN 65 6514 jsou základní požadavky na kvalitu čištění bioplynu následující:

- u CH4 je třeba zvýšit obsah z cca 55 % na min. 95 % obj.,

- u CO2 je třeba snížit obsah z cca 33 % na max. 2,5 % obj.,

- u H2S je třeba snížit obsah z více než 100 mg/m3 na max. 10 mg/m3,

- u H2O je třeba snížit obsah z cca 7 % na max. 32 mg/m3.

Mezi nejpoužívanější metody čištění bioplynu patří následující (Bauer et al., 2013; Strauch et al. 2012; Thrän et al., 2012; Thrän et al., 2014; Wilken et al., 2017):

- Adsorpce: Metoda střídání tlaků (Pressure Swing Adsorption, PSA)

- Absorpce: tlaková vodní vypírka (Pressure Water Absorption, PWA), vodní vypírka (Water Scrubbing), vypírka organickými rozpouštědly, chemická vypírka (Chemical Scrubbing), nízkotlaká absorpce (Low Pressure Absorption)

- Membránová separace (Membrane separation)

- Nízkoteplotní rektifikace – vymrazování CO2, kryogenní separace (Cryogenic upgrading)

Každá technika čištění bioplynu má své výhody a nevýhody. Ty závisí na podmínkách v místě produkce bioplynu, objemu upravovaného bioplynu a dalších. Vybrané komerčně využívané technologie čištění bioplynu jsou popsány níže.

Adsorpce: metoda střídání tlaků (Pressure Swing Adsorption, PSA)

Tato technologie odděluje plyny od bioplynu na základě jejich molekulárních charakteristik a afinity adsorpčního materiálu. Adsorbentem může být uhlíkové molekulové síto, aktivní uhlí, zeolity a další materiály s velkým specifickým povrchem. Při vysokém tlaku je adsorbováno velké množství plynů, zatímco snížení tlaku má za následek uvolňování plynů. Proces PSA obsahuje čtyři stejně dlouhé nebo různě dlouhé kroky: adsorpci, vyfukování, čištění a tlakování (Augelletti et al., 2017). Stlačený (3–10 bar) bioplyn je vstřikován do adsorpční nádoby (sloupce), ve které adsorpční materiál selektivně zadrží CO2, N2, O2, H2O a H2S, zatímco vyčištěný biometan, který je schopen protékat skrz něj, je odebírán v horní části kolony za sníženého tlaku. (Angelidakia et al. 2018; Thrän et al., 2014)

Tato metoda je výhodná kvůli kompaktnosti zařízení, vyžaduje nízké náklady na energii a investiční náklady, je bezpečná a jednoduchá na provoz (Augelletti et al., 2017). Surový bioplyn lze vyčistit až na 96–98% koncentraci biometanu, avšak v odpadním proudu může dojít ke ztrátě až 4 % metanu. (Angelidakia et al. 2018)

Absorpce: fyzikální

a) Vodní vypírka (Water Scrubbing)

Proces je založen na separaci CO2 a H2S od zbytku bioplynu díky jejich vyšší rozpustnosti ve vodě v porovnání s CH4 (Angelidakia et al. 2018). K separaci dochází v absorpčních kolonách, kam je stlačený (5–10 bar) bioplyn přiváděn zespodu nádoby, zatímco voda je plněna svrchu. Vrchem je posléze odváděn vyčištěný biometan a použitá voda je na základě zvolené metody buď odstraněna z čistícího procesu („single pass scrubbing“), tento proces se využívá v případech, kdy voda pochází z čistíren odpadních vod, nebo je použitá voda zregenerována k opětovnému využití („regenerative absorption“), většinou pomocí stripování vzduchem. (Angelidakia et al. 2018; Bauer et al., 2013; Thrän et al., 2014).

Nevýhodou metody je obrovská spotřeba vody. Čistota vyprodukovaného biometanu však dosahuje 99 % obj. (Angelidakia et al. 2018)

b) Vypírka organickými rozpouštědly

Tato metoda je založena na stejném principu jako vodní vypírka, avšak místo vody jsou zde využita organická rozpouštědla. Nejčastějšími činidly jsou metanol a dimetylétery polyetylenglykolu. Výhoda těchto rozpouštědel ve srovnání s vodou spočívá ve výrazně vyšší rozpustnosti CO2 (až 3x). Kvůli této vlastnosti jsou však také hůře regenerovatelné. Konečná čistota dosahuje 98 % obj. (Angelidakia et al. 2018; Persson, 2003)

c) Chemická aminová vypírka (Chemical Scrubbing)

Chemické vypírky používají nejčastěji vodné roztoky aminů (mono-/di-/tri-etanolamin), aby vázaly molekuly CO2 a H2S. Systém se skládá z absorpční jednotky, kde je CO2 v aminovém rozpouštědle vázán exotermickou chemickou reakcí. Proces může probíhat za atmosférického tlaku. Vzniklý roztok bohatý na CO2 a H2S potom putuje do stripovací jednotky k jeho následné regeneraci. (Angelidakia et al. 2018; Thrän et al., 2014)

Hlavními nevýhodami této metody je toxicita rozpouštědel pro člověka a životní prostředí, spotřeba energie při regeneraci chemických roztoků, počáteční náklady na rozpouštědla aminů a jejich ztráty v důsledku odpařování. Proto jsou aminové roztoky nahrazovány roztoky vodných alkalických solí, které ve srovnání s aminy jsou nákladově efektivnější (Yoo et al., 2013). Použitím této technologie může konečný obsah metanu ve výstupním plynu dosáhnout 99 % čistoty díky silně selektivní chemické reakci (Angelidakia et al. 2018).

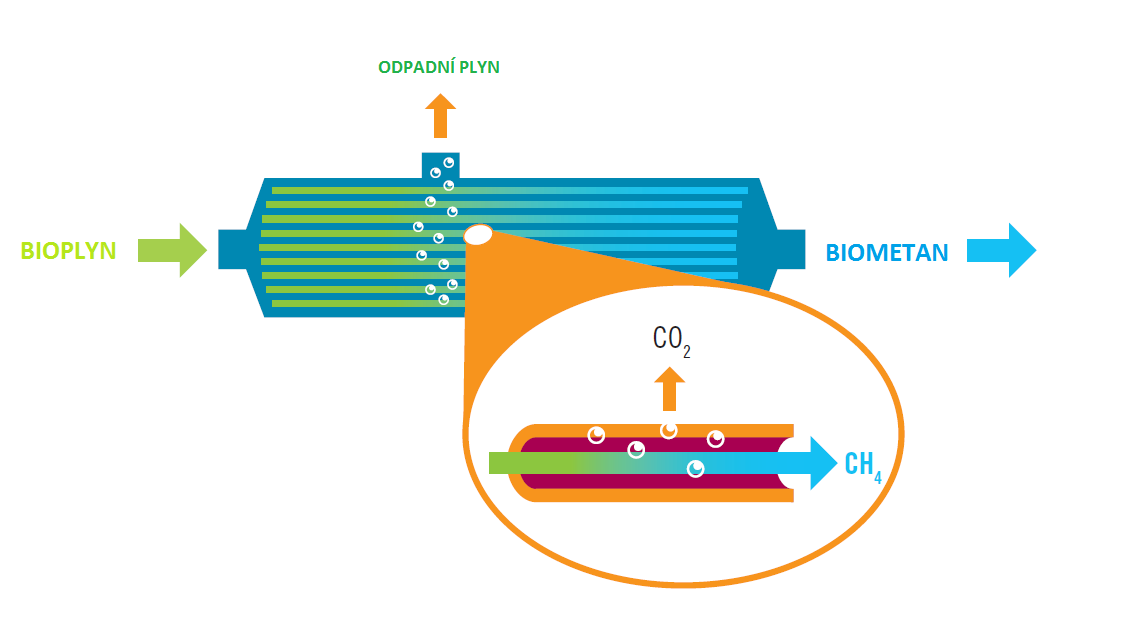

Membránová separace (Membrane separation)

Princip membránové separace je založen na různé průchodnosti molekul membránou. Složky bioplynu lze seřadit dle prostupnosti membránou od nejpomaleji pronikajících následovně: C3H8, CH4, N2, H2S, CO2 a H2O. Molekuly jako CO2, O2, H2O a H2S, které procházejí membránou rychleji, se tak dostávají na odpadní část membrány, zatímco CH4 a N2, které membránou téměř neprochází, zůstávají na produktové části. Tím vzniká proud plynu bohatý na CH4. Bioplyn je v tomto procesu stlačen na 5–20 bar. V závislosti na separačním médiu může být proces prováděn buď suchou (separace plyn/plyn) nebo mokrou (separace plyn/kapalina) technologií. (Angelidakia et al. 2018; Bauer et al., 2013; Thrän et al., 2014; Wilken et al., 2017)

Zjednodušené schéma membránové separace (upraveno podle Wilken et al. 2017):

Rychlost přenosu složek plynu membránou závisí na použitém materiálu (polyamidové/polysulfonové atd.) membrány, druhu plynu a rozdílu tlaků na plochách membrány. Membrány jsou obvykle tvořeny z polymerů s dutými vlákny, které jsou sloučeny ve svazku trubek, čímž vytváří maximální plochu. Membrány jsou velmi tenké (asi 0,1 - 0,2 µm) a proto velmi křehké (Angelidakia et al. 2018; Bauer et al., 2013; Thrän et al., 2014; Wilken et al., 2017).

Obsah CH4 ve vyčištěném bioplynu může dosáhnout i více než 98 %. Proces membránové separace byl v posledních deseti letech podstatně rozvinut. Počáteční problémy, jako například vysoké tlakové ztráty s nadměrnou spotřebou energie, vysoké ztráty CH4 nebo omezená životnost membrán byly do značné míry vyřešeny. K ochraně membrán pomáhá také jemné odsíření a sušení před vlastním čištěním bioplynu. (Angelidakia et al. 2018; Bauer et al., 2013; Wilken et al., 2017)

Mezi výhody membránové separace především patří jednoduchost procesu, méně pohyblivých částí, robustní konstrukce, modulární provedení, nízké energetické náklady, nízké nároky na údržbu, nezávislost na změně složení bioplynu a možnost přizpůsobení pro menší objemy bioplynu. Celkově je membránová separace šetrná k životnímu prostředí. (Angelidakia et al. 2018; Wilken et al., 2017)

Kryogenní separace (Cryogenic upgrading)

Tato technologie je zatím spíše ve stádiu vývoje a má jen ojedinělé komerční využití. Metoda je založena na postupném snižování teploty bioplynu, čímž dochází k oddělení zkapalnělého CH4 od CO2 a zbytku bioplynu, díky kondenzaci nečistot při vyšších teplotách, než je teplota kondenzace CH4. Získaný produkt odpovídá kvalitou zkapalněnému zemnímu plynu (LNG). (Muñoz et al., 2015; Thrän et al., 2014)

Separace se provádí počátečním sušením a stlačením surového bioplynu až na 80 barů a postupným poklesem teploty na –110 °C. Nejdříve jsou odstraňovány H2O, H2S, siloxany, halogeny atd. a následně CO2, který je druhou nejvíce dominantní složkou bioplynu. Produktem je téměř čistý biometan (> 97 %). (Angelidakia et al. 2018)

Nevýhodami metody jsou vysoké investiční a provozní náklady, ztráty CH4 a praktické problémy (jako např. ucpávání) způsobené buď zvýšenou koncentrací tuhého CO2 nebo přítomností zbytkových nečistot omezují širší zavedení této techniky. (Angelidakia et al. 2018; Bauer et al., 2013; Muñoz et al., 2015)

Tabulka 1: Přehled některých parametrů nejběžnějších technologií čištění bioplynu

|

Parametr |

PSA |

Vodní vypírka |

Chemická vypírka |

Membránová separace |

Kryogenní metody |

|

Spotřeba el. energie (kWh.Nm3) |

0,2–0,3 |

0,2–0,6 |

0,1–0,67 |

0,2–0,3 |

0,8–1,8 |

|

Plyn výstup – obsah CH4 |

96–99 % |

96–98,5 % |

96–99 % |

95 - 98 % |

97–99 % |

|

Provozní teplota (°C) |

160 |

– 80 |

|||

|

Provozní tlak (MPa) |

0,4–0,7 |

0,4–0,7 |

atmosférický |

vysokotlaké >2 nízkotlaké 0,8 – 1 |

|

|

Částečné odstranění H2S |

možné |

možné |

ano |

možné |

možné |

|

Odstranění kapalné vody |

kontaminant |

ano |

kontaminant |

ne |

ano |

|

Odstranění vodní páry |

ano |

ne |

ano |

ano |

ano |

|

Odstranění N2 a O2 |

částečně |

ne |

ne |

částečně (O2) |

možné (N2) |

Zdroj: MPO, Thrän et al., 2014

Mezi další metody čištění bioplynu patří například i chemický proces hydrogenace a biologické technologie. Fyzikálně-chemické metody jsou však v současné době na vyšší úrovni, zatímco biologické metody jsou nové a nemají zatím komerční využití. Nabízí však obrovský potenciál a jejich vývoj je rychlý.

Výzkum v ČR

V ČR se výzkumu technologií na čištění bioplynu věnuje několik organizací, mimo jiné také Ústav chemických procesů Akademie věd ČR. Ve spolupráci se společností Česká hlava, Energoklastrem VTP Vysočina, společností ČEZ a firmou Jinpo Plus se v nedávné době podařilo vyvinout mobilní zařízení na čistění bioplynu, jehož principem je membránová separace na mokré cestě v režimu plyn/kapalina a využívající jako kapalinu pouze vodu a běžně dostupné membrány. Produkt zcela odpovídá stlačenému zemnímu plynu CNG splňujícímu požadavky na čistotu dle ISO 154 03-1.

První stanice je v provozu v jihlavském vědeckotechnickém parku VTP Vysočina. Předpokládá se, že potenciální uživatelé budou BPS, popřípadě čistírny odpadních vod (ČOV). Další možné nasazení metody spočívá v obohacování plynů s nízkým obsahem metanu, které není dnes možné efektivně energeticky využít, jako jsou například skládkové nebo důlní plyny.

Někteří dodavatelé technologií na čištění biometanu v EU:

| Společnost | Technologie | Web |

| Acrona-Systems | PSA | www.acrona-systems.com |

| Air Liquide Medal | Membrány | www.airliquide.com |

| Air products | Membrány | www.airproducts.com |

| Bonett | PSA, vodní vypírka | www.bonett.cz |

| Bright Biomethane | Membrány | www.brightbiomethane.com |

| CarboTech | PSA, chemická absorpce | www.carbotech.de |

| Cirmac | PSA, chemická absorpce, membrány | www.cirmac.com |

| DMT Environmental Solution | Membrány | www.dmt-et.com |

| EnviTec | Membrány | www.envitec-biogas.cz |

| FarmTec | Membrány | www.farmtec.cz |

| Flotech Sweden AB | Vodní vypírka | www.flotech.com |

| Gasrec | PSA/Membrány | www.gasrec.co.uk |

| GtS | Vymražování | www.gastreatmentservices.com |

| HAASE | Organic physical scrubbing | www.haase-energietechnik.de |

| Hitachi Zosen Inova Biomethan | Chemická absorpce, membrány | www.hz-inova.com/cms/en |

| HoSt | Membrány | www.host.nl |

| IES Biogas (Snam) | www.iesbiogas.it | |

| Läckeby Water Group AB | Chemická absorpce | www.lackebywater.se |

| Malmberg Water | Vodní vypírka | www.malmberg.se |

| MemBrain | Membrány | www.membrain.cz |

| Prodeval | Membrány | www.prodeval.eu |

| Prometheus | Vymražování | www.prometheus-energy.com |

| UBE Membranes | Membrány | www.ube.com |

| Terracastus Technologies | Membrány | www.terracastus.com |

| Xebec (QuestAir) | PSA | www.xebecinc.com |

Tato studie vznikla s finanční podporou TA ČR v rámci projektu TK01010202 „Analýza potenciálu, scénářů a návrh využití decentralizovaných obnovitelných zdrojů pro rozšíření sítě nabíjecích a plnících stanic s cílem akcelerovat efekt mitigačních opatření v sektoru dopravy v Česku do roku 2030“.

Literatura:

Angelidakia, I., Treua, L., Tsapekosa, P., Luoc, G., Campanarob, S., Wenzeld, H., Kougiasa, P. G. (2018). Biogas upgrading and utilization: Current status and perspectives. Biotechnology Advances. 36 (2), 452-466.

Augelletti, R., Conti, M., Annesini, M.C. (2017). Pressure swing adsorption for biogas upgrading. A new process configuration for the separation of biomethane and carbon dioxide. J. Clean. Prod. 140, 1390–1398.

Bauer, F., Persson, T., Hulteberg, C., Tamm, D. (2013). Biogas upgrading - technology overview, comparison and perspectives for the future. Biofuels Bioprod. Biorefin. 7, 499–511.

ČSN 65 6514 (2007). Motorová paliva - Bioplyn pro zážehové motory - Technické požadavky a metody zkoušení. Praha, Český normalizační institut. Dostupné z: http://csnonline.agentura-cas.cz/

Muñoz, R., Meier, L., Diaz, I., Jeison, D. (2015). A review on the state-of-the-art of physical/chemical and biological technologies for biogas upgrading. Rev. Environ. Sci. Biotechnol. 14, 727–759.

Persson, M. (2003). Evaluation of upgrading techniques for biogas. Rep. SGC 142.

Scarlat, N., Dallemand, J.-F., Fahl, F. (2018). Biogas: Developments and perspectives in Europe. Renewable Energy. 129, 457 – 472.

Strauch, S., Krassowski, J., Fraunhofer UMSICHT. (2012). Overview of biomethane markets and regulations in partner countries. Green Gas Grids, Intelligent Energy Europe.

Thrän, D., Grope, J., Rönsch, S., Gröber, A., Pfeiffer, D., Schories, F., Stur, B., O´Keeffe, S. (2012). Focus on Biomethane: Biomass for Energy. Deutsches BiomasseForschungsZentrum gemeinnützige GmbH (DBFZ). Germany, Leipzig. ISSN: 2192-1156

Thrän, D., Billig, E., Persson, T., Svensson, M., Daniel‐Gromke, J., Ponitka, J., Seiffert, M., Baldwin, J., Kranzl, L., Schipfer, F., Matzenberger, J., Devriendt, N., Dumont, M., Dahl, J., Bochmann, G. (2014). Biomethane – status and factors affecting market development and trade: a joint study by IEA Bioenergy Task 40 and Task 37. ISBN 978-1-910154-10-6

Wilken, D., Strippel, F., Hofmann, F., Maciejczyk, M., Klinkmuller, L., Wagner, L., Bontempo, G., Munch, J., Scheidl, S., Conton, M., Deremince, B., Walter, R., Zetsche, N., Findeisen, C. (2017). Biogas to biomethane. Fachverband Biogas e. V. Germany, Freising. ISSN 2510-487X

Yoo, M., Sang-Jun, H., Jung-Ho, W. (2013). Carbon dioxide capture capacity of sodium hydroxide aqueous solution. J. Environ. Manag. 114, 512–519

TweetČlánek: Tisknout s obrázky | Tisknout bez obrázků | Poslat e-mailem

Související články:

Chladič nové generace s nulovou spotřebou elektrické energie

Auta na plyn by mohla pohánět cirkulární ekonomiku v evropské dopravě

Air Liquide SA uvedla do provozu biometanizační a multi-energetickou plnící stanici

E.ON otevřel největší švédskou bioplynovou stanici na suchou fermentaci

V České republice se jezdí i na bioCNG

Posouzení skutečných emisí biopaliv

Biometan a syntézní plyn jsou další cesty ke zvyšování podílu OZE

Exkurze na biometanovou stanici Engerwitzdorf

Zobrazit ostatní články v kategorii Bioplyn, Obnovitelné zdroje energie, Spalování biomasy

Datum uveřejnění: 10.9.2019

Poslední změna: 6.11.2019

Počet shlédnutí: 14188

Citace tohoto článku:

JEŘÁBKOVÁ, Julie: Metody čištění bioplynu na biometan. Biom.cz [online]. 2019-09-10 [cit. 2025-12-20]. Dostupné z WWW: <https://biom.cz/cz-pelety-a-brikety-obnovitelne-zdroje-energie-bioplyn-spalovani-biomasy-bioodpady-a-kompostovani-biometan/odborne-clanky/metody-cisteni-bioplynu-na-biometan>. ISSN: 1801-2655.

Komentáře:

|

|

|

|

|