Odborné články

Pokročilé technologie zpracování digestátu aneb jak uplatnit cirkulární ekonomiku v praxi

Ročně se v Evropě ve zhruba 13 000 zemědělských bioplynových stanicích (BPS) vyprodukuje 128 milionů tun digestátu, který obsahuje značné množství živin a zdrojů strukturálního uhlíku. Je proto důležité, aby se cyklus živin a uhlíku po anaerobní digesci v procesu BPS uzavřel. Efektivní cestou, jak tyto živiny navrátit do půdního ekosystému, jsou technologie finální úpravy digestátu až do formy hnojiv. Správná aplikace digestátu, respektive jeho separovaných složek, separátu (ve formě kompostů, hnojiv, pelet apod.) a fugátu (aplikace na posklizňové zbytky, zkrápění kompostů apod.), má na půdu výrazně pozitivní vliv. Technologie zpracování a využití digestátu může přínos bioplynových stanic ještě zvýšit. Pokud je například potřeba rozšířit na BPS skladovací kapacity nebo je digestát nutné dopravit k aplikaci na větší vzdálenosti, mnoho provozovatelů BPS je připraveno do technologické modernizace úpravy digestátu investovat.

Ilustrační foto: Bigstock.com

Prvním stupněm úpravy digestátu (sušina 7 - 8 %) je jeho separace na pevný podíl – separát se sušinou 20 - 30 %, a koloidní vodnatou fázi - fugát se sušinou do 3 - 4 %. Při základní separaci digestátu je snížena potřeba skladovacích nádrží přibližně o 10 – 20 % v závislosti na technologii a kvalitě vstupních substrátů. Separací dochází nejen k oddělení tuhých látek, ale také některých živin. Dusík (N) a draslík (K) se stávají převážně součástí fugátu, fosfor (P) a uhlík (C) zůstávající v separátu. Již z tohoto předpokladu je vhodné pevný separát využít k zásobnímu hnojení a podpoře vzniku humusu a tekutý fugát naopak k přímému hnojení rostlin v době vegetačního období.

Při správné aplikaci a dodržení poměru C:N v digestátu dochází k biotransformaci primárních zdrojů organické hmoty a k formování humusových složek. Humusové částice následně fungují jako pojivo při vzniku stabilní půdní struktury a vedou k posílení retenční a infiltrační schopnosti půdy, snížení rizika eroze, vylepšení vláhové bilance na pozemku a dalším pozitivním účinkům.

Jak separát využít?

Separát lze chápat jako významný zdroj strukturálního C, který obsahuje stabilní organické látky s vyšším podílem látek vláknité povahy. Je také dobrým zdrojem pomalu uvolnitelných živin vázaných na organickou hmotu. Obsah živin v sušině se pohybuje; 0,6 – 3 % N, 0,3 – 1,4 % P, 0,3 – 0,8 % K a 1,5 – 4,5 % Ca, s poměrem C:N ≥ 10. Tak jako u jiných hnojiv nemusí odpovídat složení živin potřebám konkrétních rostlin, výnosy plodin jsou však srovnatelné s konvenčním hnojením v případě přihnojení NPK (1:1). Navíc aplikace separátu výrazně minimalizuje riziko vyplavení N v podobě NO3 do podzemních vod a podporuje mikrobiální imobilizaci N.

Separát je možné dále upravovat. Běžně se již používá jako podestýlka u skotu nebo je dále kompostován, případně aplikován přímo na půdu. Pokročilejší technologie separace a sušení separátu u nás zatím nejsou tolik rozšířeny. Hlavními výhodami sušení pevné frakce a v případě potřeby i granulace nebo peletizace sušeného materiálu jsou techniky, které nejenže významně usnadňují skladovatelnost separátu a manipulaci s ním, ale vytváří i zajímavé perspektivy pro budoucí trh s hnojivy. Během peletizace navíc mohou být do směsi přidávány jednotlivé živiny získané například z kapalné frakce, ale i další organické složky, jako jsou kaly z ČOV apod. Při tomto procesu je možné nabídnout hnojivo tzv. „na míru“ požadavkům zákazníka a lokality. Racionální a odpovědné hospodaření s živinami může být doprovázeno i patřičným snížením nákladů na provoz a zvýšením přidané hodnoty při prodeji hnojiv.

Sušení separátu (zdroj: PAWLICA)

Využití fugátu

Fugát je v současné době nejčastěji aplikován přímo na zemědělskou půdu. Z důvodu značného množství vody je vhodná zejména aplikace na pozemcích v blízkosti bioplynové stanice. Obsah živin ve fugátu se pohybuje; 0,1 – 0,3 % N, 0,05 – 0,10 % P, 0,1 – 0,2 % K, s poměrem C:N < 10. Protože jde o hnojivo s rychle uvolnitelným dusíkem, podobně jako neseparovaný digestát nebo minerální hnojiva, je nutné jej v případě aplikace do půdy bezprostředně zapravit do hloubky minimálně 15 cm, aby nedocházelo k výrazné ztrátě živin, která může tvořit 30 až 50 % celkového N.

Pokročilé technologie úpravy digestátu

Mezi pokročilejší technologie úpravy a zahuštění fugátu, které zvyšují efektivitu hospodaření s vodou, patří například technologie evaporace nebo membránové filtrace. V rámci výroby komplexních hnojiv navíc roste uplatnění technik stripování amoniaku a srážení fosforu ve formě struvitu.

Než však padne rozhodnutí ohledně výběru technologie k úpravě digestátu, je nutné přesně definovat cíl, kterého chceme dosáhnout. Zda chceme v budoucnu využívat upravený separát jako komplexní hnojivo, nebo potřebujeme kompletní zpracování fugátu k výrobě kapalných hnojiv, potřebujeme zdroj vody k napájení dobytka, nebo máme v úmyslu pouze snížit obsah vody v digestátu, snížit náklady na jeho aplikaci apod. Zásadní otázkou také je, jaká je dispozice tepelné kapacity z výroby bioplynu. Každá investice a koncepce využití pokročilých technologií separace digestátu závisí na stavu techniky, způsobu využití digestátu a případném uplatnění produktů na trhu.

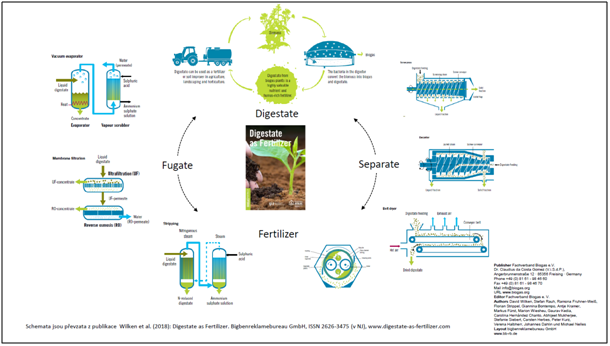

Schéma pokročilé technologické úpravy digestátu (převzato z Wilken et al. 2018, dostupné zde)

K primárnímu oddělení kapalné a pevné frakce se nejčastěji využívá šnekových lisů, dekantačních odstředivek či pásových separátorů (schéma). Spotřeba elektrické energie je nejnižší u šnekových lisů (0,2 - 0,6 KWh/m3), naopak nejvyšší je spotřeba u odstředivek (2 - 5 kWh/m3). Výhodou šnekového lisu je jeho robustnost, nevýhodou je nemožnost oddělit drobné kalové částice, na rozdíl od dekantační odstředivky. Výhodou pásového lisu je vysoký stupeň separace pevných částic, ovšem na úkor spotřeby flokulantů, které provoz významně prodražují.

V závislosti na technologii primární separace lze uvažovat o dalších postupech úpravy, jako je například následné využití vibračních nebo rotačních bubnových sít. Stupeň oddělení se nastavuje šířkou otvoru, úhlem sklonu a frekvencí otáčení nebo vibrací. Ve snaze o maximální oddělení pevné fáze od kapalné je možné využít i flotační techniky, kdy se do směsi zavádí vzduchem obohacená kapalina s přídavkem flokulantů. Výhodou flotace je velmi čistá kapalná frakce téměř bez pevných částic, vhodná pro membránovou filtraci, ale nikoliv pro přípravu kapalných hnojiv.

Při zpracování fugátu je po oddělení podílu pevných částic cílem dosáhnout významného snížení objemu materiálu, a to až o 50 %. Zároveň je cílem příprava zahuštěné směsi – kapalného hnojiva, kdy je většina živin vázána v disperzi s pevnými částicemi. K zahuštění fugátu je možné využít techniky evaporace (za atmosférického tlaku), popř. v uzavřeném systému vakuové odparky (za podtlaku), nebo techniky filtrace v membránovém procesu. Pro prostou evaporaci není nutný druhý stupeň čištění fugátu. Cílem evaporačních technologie je dosáhnout maximální distribuce fugátu na povrchu (lamely, filtrační pásy, disky, bubny apod.). Požadavek na tepelnou energii je 1 000 až 1 500 kWh/m3 odpařené vody. V případě evaporační úpravy fugátu lze následně uvažovat o zpětném využití technologické vody a přípravě kapalných forem hnojiv s obsahem až 20 % N.

Výstupem membránové filtrace mohou být po dalších úpravách (mikro-/ ultra-/ nano- filtrace, reverzní osmóza) zdroje technické vody. Koncentrované roztoky živin (koncentráty) se aplikují jako tekuté hnojivo s vyšším obsahem dusíku a nižším obsahem vody. Kyselou vypírkou vzduchu z evaporace je získáváno minerální hnojivo - roztok síranu amonného. Pro úplnou extrakci živin z roztoku je kromě filtračních technik možné využít také chemickou cestu srážení fosfátů na struvit a stripování amoniaku z plynné frakce.

Jako následné procesy k úpravě separátu vedoucí k přípravě hnojiv je možné kromě kompostování využít techniky sušení. V praxi jsou využívány pásové a bubnové sušičky, nebo sušičky s fluidním roštem. Při dostatečné skladovací ploše se jako racionální alternativa jeví i solární sušící systémy. Tyto systémy mohou být dotovány přebytečným teplem z kogenerační jednotky. Ke zvýšení efektivity je vhodné zpětně regenerovat prachové částice, amoniak a další těkavé látky. V případě dosušení části separátu, lze významně prodloužit dobu jeho skladování a podpořit technologie dalšího využití (příprava hnojiv, paliv nebo substrátů). Obdobně je teplo možné využít k hygienizaci kalů z ČOV.

Vždy je však nutné si uvědomit, že každá operace při následné úpravě jak separátu, tak i fugátu s sebou nese nemalé prostředky na investici do provozu. Technicky je nezbytné rozhodnout, pro který z procesů je vhodné využití zbytkového tepla z BPS. Využití tepla připadá v úvahu zejména v letních měsících, kdy je zapotřebí cca 25 kWh tepla pro zahřátí 1 tuny vstupního substrátu. V zimě je to 36 kWh. Celková účinnost provozu BPS může při využití postupných separačních technologií dosahovat až 85 %.

Problém s uplatněním výstupů z pokročilých technologií separace digestátu na trhu nastává pouze v případě lokalit s vysokým podílem dobytčích jednotek na plochu, tzn. s dobrou zásobeností statkovými hnojivy. Na českém trhu však toto riziko v nejbližších letech rozhodně nehrozí. Přidaná hodnota při uvažovaném dosušení a výrobě komplexních organo-minerálních hnojiv (6 % N) z matrice separátu, při zhodnocení ceny hnojiv na trhu, může být podle našich propočtů až 4000 Kč na tunu. Tento výsledek je však zapotřebí ověřit v poloprovozních nebo provozních podmínkách.

Z prezentovaných technologií se pro český trh jeví jako zajímavá možnost dočištění fugátu na rotační odstředivce s možností využití tekutého zbytku k závlaze, popř. využití technologie evaporace k zakoncentrování živin ve fugátu. Z pohledu posílení půdní úrodnosti jsou významné technologie dosušení separátu na pásové sušičce a příprava organo-minerálních hnojiv přímo na podniku.

Závěr

Smyslem tohoto článku je především upozornit na potenciál, který plyne z efektivního využití fermentačních zbytků při aplikaci do půdy. Přímá aplikace digestátu na zemědělskou půdu v blízkosti bioplynové stanice vychází ekonomicky nejefektivněji. Pokročilé technologie separace najdou svoje místo právě při snižování ztrát hnojivých prvků během aplikace digestátu nebo jako řešení velkých přepravních vzdáleností či při tržní uplatnitelnosti digestátu z bioodpadů. V budoucnu budou moci nabídnout nejen snazší skladovatelnost separátu, výrobu zušlechtěných hnojiv, ale také budou otevírat možnosti pro využití a další zpracování získaných odseparovaných vod, třeba až na vodu k napájení dobytka. Díky uzavření materiálového cyklu, naplňují zde prezentované technologie principy oběhového hospodářství a splňují tak parametry inovativních technologií, které by měly být podle sdělení evropské komise (SWD (2018) 431) výrazně podporovány.

Příspěvek vznikl za podpory Výzkumného záměru MZe (RO0218).

Článek byl publikován v časopise Biom 1/2020 Digestát pokaždé jinak.

TweetČlánek: Tisknout s obrázky | Tisknout bez obrázků | Poslat e-mailem

Související články:

Oběhové hospodářství popela z biomasy

Bioodpad se promění na energii a hnojivo

Komposty na bázi separovaného digestátu a jejich aplikace na ornou půdu

Aplikace kalů z čistíren odpadních vod na zemědělské půdě a související legislativa

Co se zbytkovou slámou z polí?

Využití digestátu jako hnojiva

Kaly z čistíren odpadních vod

Zobrazit ostatní články v kategorii Bioodpady a kompostování, Bioplyn, Obnovitelné zdroje energie

Datum uveřejnění: 28.4.2020

Poslední změna: 6.5.2020

Počet shlédnutí: 10600

Citace tohoto článku:

HOLUBÍK, Ondřej: Pokročilé technologie zpracování digestátu aneb jak uplatnit cirkulární ekonomiku v praxi. Biom.cz [online]. 2020-04-28 [cit. 2025-10-28]. Dostupné z WWW: <https://biom.cz/cz-pelety-a-brikety-obnovitelne-zdroje-energie-spalovani-biomasy/odborne-clanky/pokrocile-technologie-zpracovani-digestatu-aneb-jak-uplatnit-cirkularni-ekonomiku-v-praxi>. ISSN: 1801-2655.

Komentáře:

|

|

|

|

|